Siliciumgrafietkroezen voor het zandgieten van aluminium

PRODUCTKENMERKEN

Superieure thermische geleidbaarheid

De unieke combinatie van siliciumcarbide en grafiet zorgt voor een snelle en gelijkmatige verwarming, waardoor de smelttijd aanzienlijk wordt verkort.

Extreme temperatuurbestendigheid

De unieke combinatie van siliciumcarbide en grafiet zorgt voor een snelle en gelijkmatige verwarming, waardoor de smelttijd aanzienlijk wordt verkort.

Duurzame corrosiebestendigheid

De unieke combinatie van siliciumcarbide en grafiet zorgt voor een snelle en gelijkmatige verwarming, waardoor de smelttijd aanzienlijk wordt verkort.

TECHNISCHE SPECIFICATIES

| Grafiet / % | 41.49 |

| SiC / % | 45.16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Bulkdichtheid / g·cm⁻³ | 2.20 |

| Schijnbare porositeit / % | 10.8 |

| Breuksterkte/MPa (25℃) | 28.4 |

| Breukmodulus/MPa (25℃) | 9.5 |

| Brandwerendheidstemperatuur/ ℃ | >1680 |

| Thermische schokbestendigheid / Tijden | 100 |

| Vorm/Formaat | Een (mm) | B (mm) | C (mm) | D (mm) | E x F max (mm) | G x H (mm) |

|---|---|---|---|---|---|---|

| A | 650 | 255 | 200 | 200 | 200x255 | Op aanvraag |

| A | 1050 | 440 | 360 | 170 | 380x440 | Op aanvraag |

| B | 1050 | 440 | 360 | 220 | ⌀380 | Op aanvraag |

| B | 1050 | 440 | 360 | 245 | ⌀440 | Op aanvraag |

| A | 1500 | 520 | 430 | 240 | 400x520 | Op aanvraag |

| B | 1500 | 520 | 430 | 240 | ⌀400 | Op aanvraag |

PROCESSTROOM

1. Precisieformulering

Hoogzuiver grafiet + hoogwaardig siliciumcarbide + gepatenteerd bindmiddel.

.

2. Isostatisch persen

Dichtheid tot 2,2 g/cm³ | Wanddiktetolerantie ±0,3 m

.

3. Hogetemperatuursintering

Herkristallisatie van SiC-deeltjes die een 3D-netwerkstructuur vormen

.

4. Oppervlakteverbetering

Antioxidatiecoating → 3× verbeterde corrosiebestendigheid

.

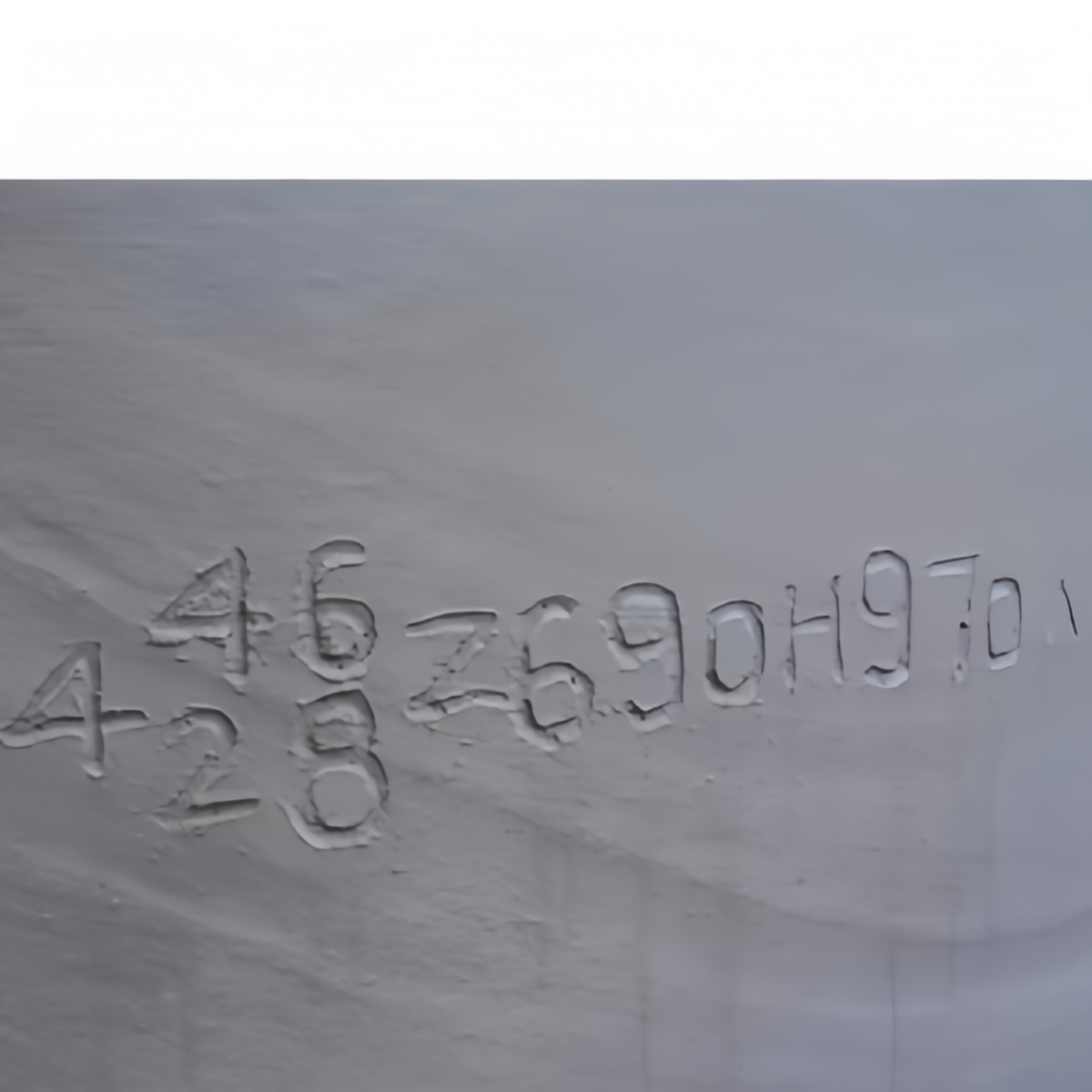

5.Strenge kwaliteitsinspectie

Unieke trackingcode voor volledige traceerbaarheid van de levenscyclus

.

6.Veiligheidsverpakking

Schokabsorberende laag + Vochtbarrière + Versterkte behuizing

.

PRODUCTTOEPASSING

Gas smeltoven

Inductie smeltoven

Weerstandsmeltoven

WAAROM KIEZEN VOOR ONS

Veelgestelde vragen

V1: Wat zijn de voordelen van siliciumcarbide-grafietkroezen in vergelijking met traditionele grafietkroezen?

✅Hogere temperatuurbestendigheid: Kan temperaturen tot 1800°C op lange termijn en 2200°C op korte termijn weerstaan (vs. ≤1600°C voor grafiet).

✅Langere levensduur: 5x betere thermische schokbestendigheid, 3-5x langere gemiddelde levensduur.

✅Nul besmetting: Geen koolstofpenetratie, waardoor de zuiverheid van het gesmolten metaal gegarandeerd is.

Vraag 2: Welke metalen kunnen in deze smeltkroezen gesmolten worden?

▸Gewone metalen: Aluminium, koper, zink, goud, zilver, enz.

▸Reactieve metalen: Lithium, natrium, calcium (vereist Si₃N₄-coating).

▸Refractaire metalen: Wolfraam, molybdeen, titanium (vereist vacuüm/inert gas).

V3: Moeten nieuwe smeltkroezen voorbehandeld worden voordat ze gebruikt worden?

Verplicht bakken: Langzaam verwarmen tot 300°C → 2 uur op temperatuur houden (verwijdert restvocht).

Aanbeveling voor eerste smelt: Smelt eerst een hoeveelheid afvalmateriaal (vormt een beschermlaag).

V4: Hoe voorkom je dat de smeltkroes barst?

Doe nooit koud materiaal in een hete smeltkroes (max. ΔT < 400°C).

Koelsnelheid na smelten < 200°C/uur.

Gebruik een speciale kroesklem (vermijd mechanische impact).

Q5: Hoe voorkom je dat de smeltkroes scheurt?

Doe nooit koud materiaal in een hete smeltkroes (max. ΔT < 400°C).

Koelsnelheid na smelten < 200°C/uur.

Gebruik een speciale kroesklem (vermijd mechanische impact).

Q6: Wat is de minimale bestelhoeveelheid (MOQ)?

Standaardmodellen: 1 stuk (monsters beschikbaar).

Aangepaste ontwerpen: 10 stuks (CAD-tekeningen vereist).

Q7: Wat is de doorlooptijd?

⏳Artikelen op voorraad: Wordt binnen 48 uur verzonden.

⏳Aangepaste bestellingen: 15-25dagenvoor de productie en 20 dagen voor de mal.

Q8Hoe kun je vaststellen of een smeltkroes defect is?

Scheuren > 5 mm op de binnenmuur.

Metaalpenetratiediepte > 2 mm.

Vervorming > 3% (meet verandering in buitendiameter).

Q9: Biedt u begeleiding bij het smeltproces?

Verwarmingscurven voor verschillende metalen.

Stroomsnelheidscalculator voor inert gas.

Videohandleidingen voor het verwijderen van slakken.