Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

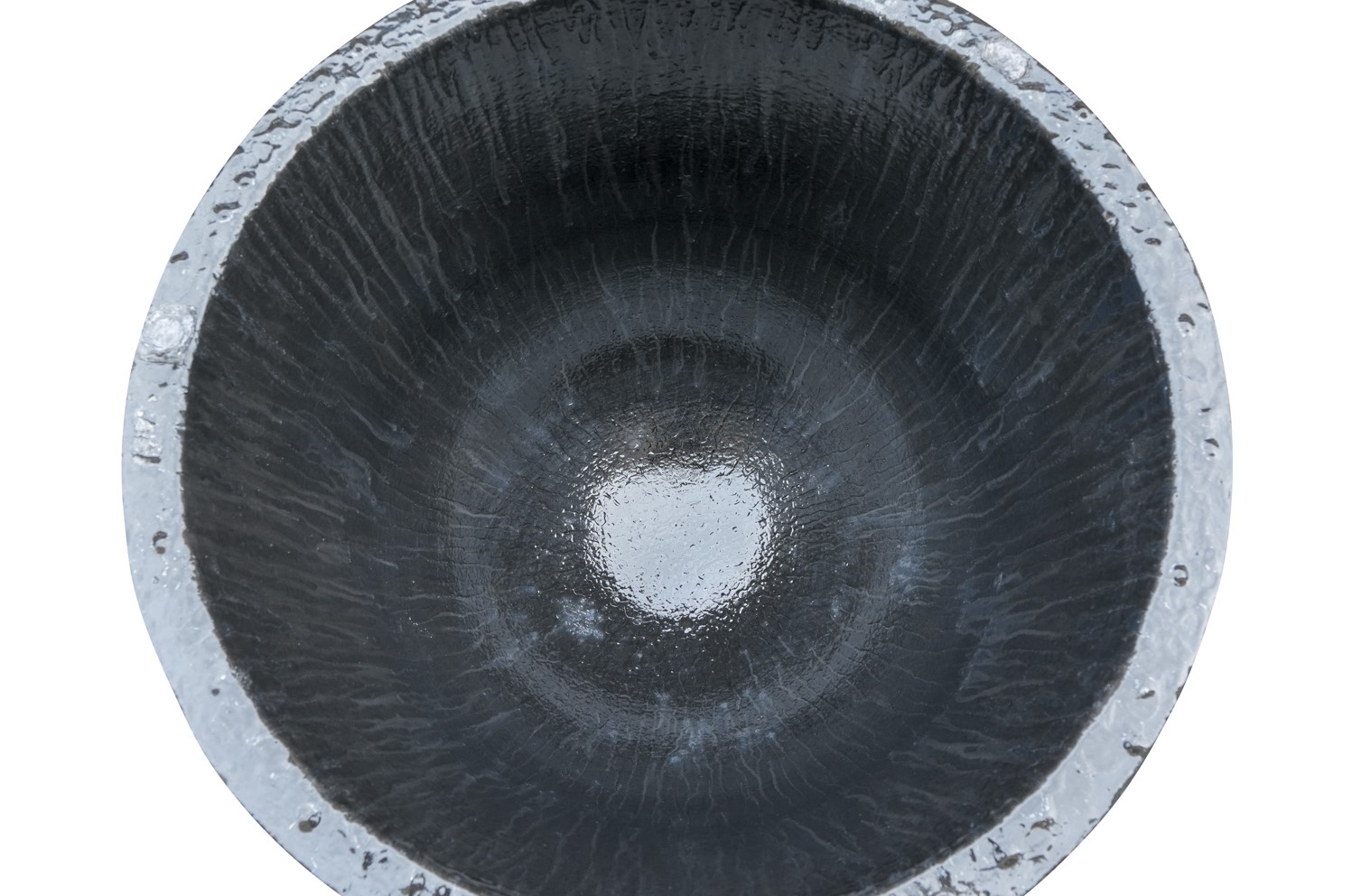

Smeltkroes voor het smelten en gieten van non-ferrometalen

PRODUCTKENMERKEN

Snel smelten

Grafietmateriaal met een hoge thermische geleidbaarheid verbetert de thermische efficiëntie met 30%, waardoor de smelttijd aanzienlijk wordt verkort.

Superieure thermische schokbestendigheid

Dankzij de harsgebonden technologie is de batterij bestand tegen snelle verhitting en afkoeling, waardoor deze direct kan worden opgeladen zonder dat er scheuren ontstaan.

Uitzonderlijke duurzaamheid

Hoge mechanische sterkte, bestand tegen fysieke impact en chemische erosie, voor een langere levensduur.

TECHNISCHE SPECIFICATIES

| Grafiet / % | 41.49 |

| SiC / % | 45.16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Bulkdichtheid / g·cm⁻³ | 2.20 |

| Schijnbare porositeit / % | 10.8 |

| Breuksterkte/MPa (25℃) | 28.4 |

| Breukmodulus/MPa (25℃) | 9.5 |

| Brandwerendheidstemperatuur/ ℃ | >1680 |

| Thermische schokbestendigheid / Tijden | 100 |

| No | Model | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

PROCESSTROOM

1. Precisieformulering

Hoogzuiver grafiet + hoogwaardig siliciumcarbide + gepatenteerd bindmiddel.

.

2. Isostatisch persen

Dichtheid tot 2,2 g/cm³ | Wanddiktetolerantie ±0,3 m

.

3. Hogetemperatuursintering

Herkristallisatie van SiC-deeltjes die een 3D-netwerkstructuur vormen

.

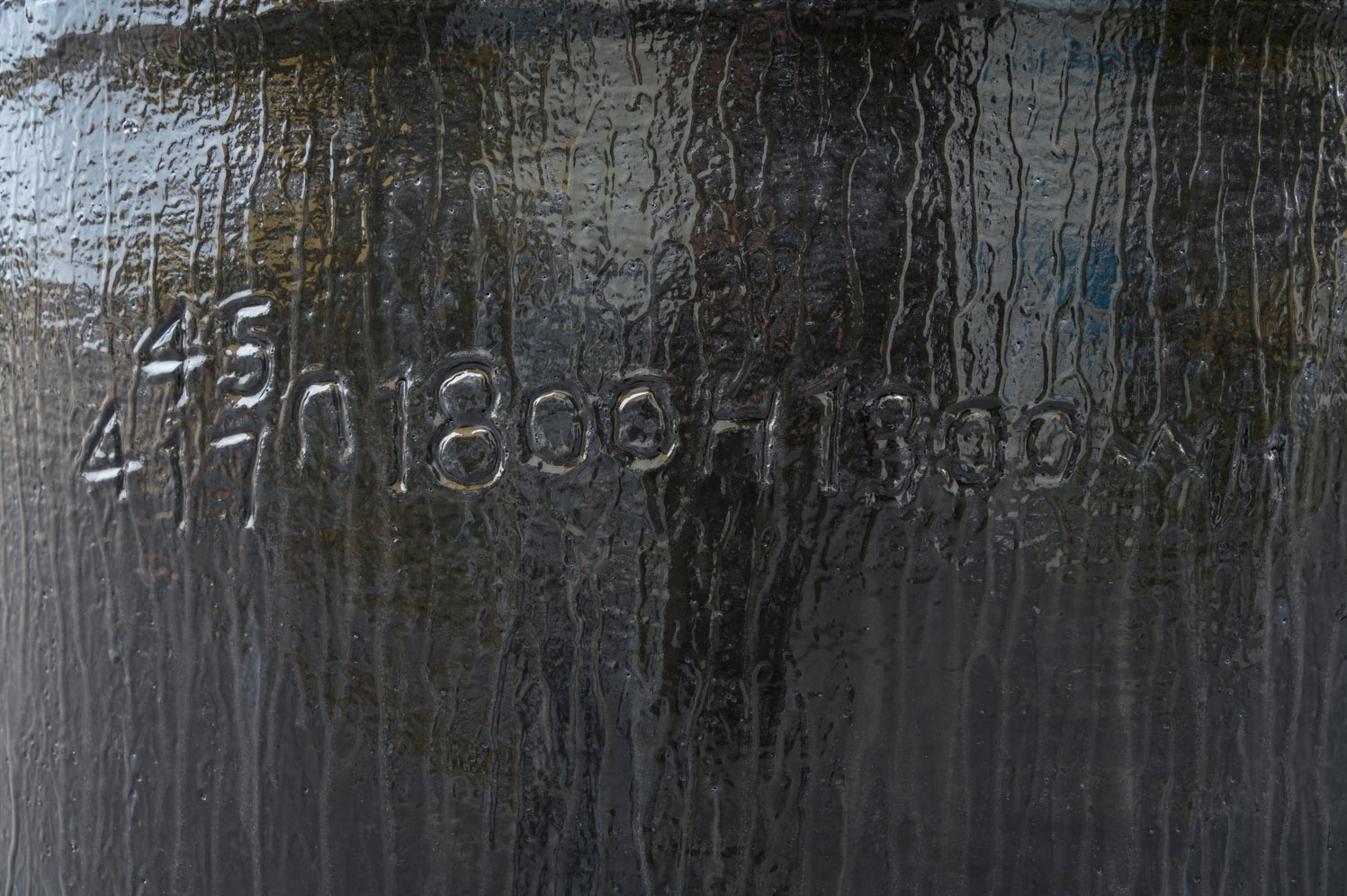

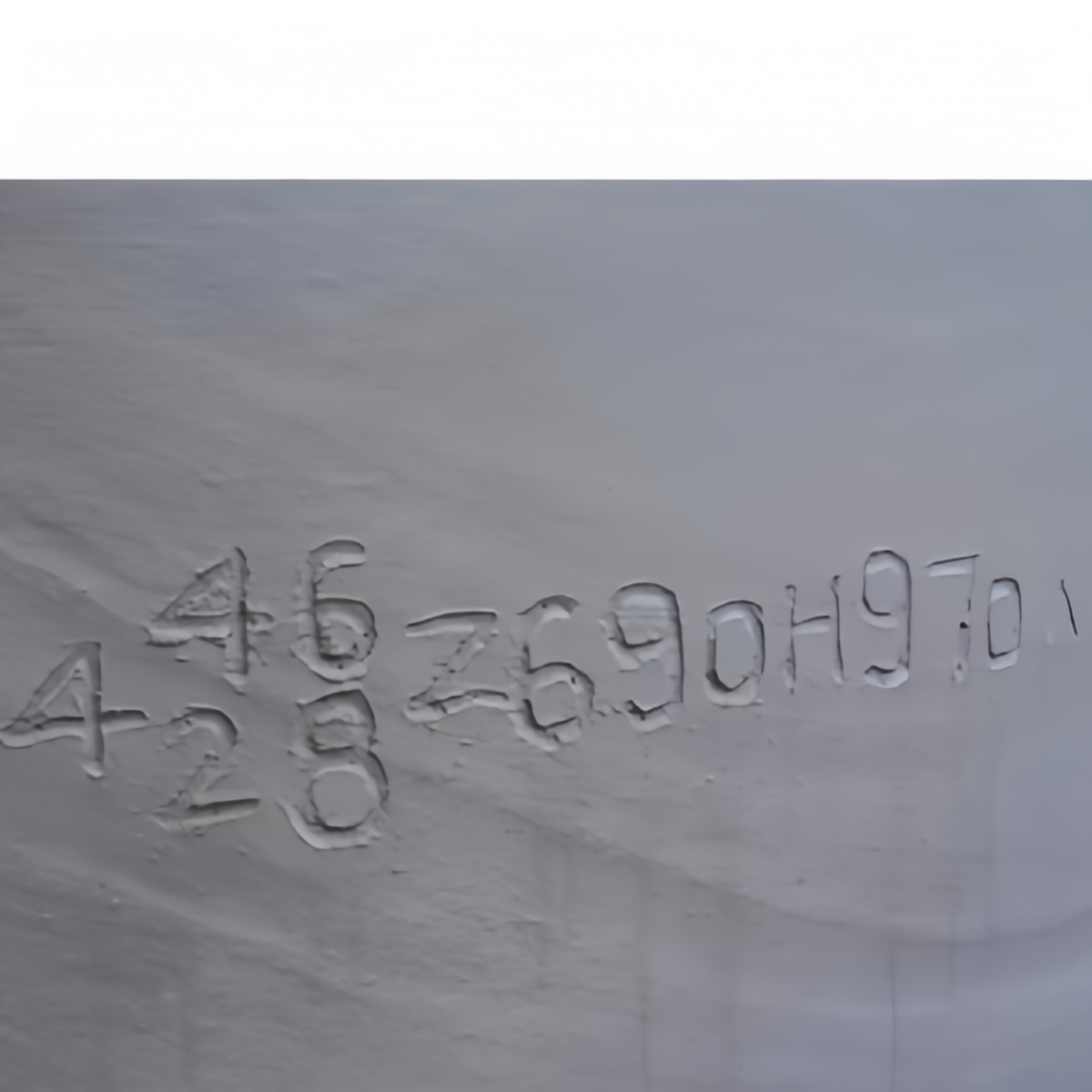

5.Strenge kwaliteitsinspectie

Unieke trackingcode voor volledige traceerbaarheid van de levenscyclus

.

4. Oppervlakteverbetering

Antioxidatiecoating → 3× verbeterde corrosiebestendigheid

.

6.Veiligheidsverpakking

Schokabsorberende laag + Vochtbarrière + Versterkte behuizing

.

PRODUCTTOEPASSING

Geschikt voor de meeste non-ferrometalen

Gesmolten aluminium

Smelt koper

Smelt goud

WAAROM KIEZEN VOOR ONS

Veelgestelde vragen

V1: Kan The Crucible Cover de energiekosten verlagen?

A: Absoluut! Het vermindert warmteverlies en verlaagt het energieverbruik met wel 30%.

Vraag 2: Welke ovens zijn compatibel?

A: Het is veelzijdig: geschikt voor inductie-, gas- en elektrische ovens.

V3: Is siliciumcarbide grafiet veilig bij hoge temperaturen?

A: Ja. Dankzij de thermische en chemische stabiliteit is het perfect voor extreme omstandigheden.

V4: Hoe voorkom je dat de smeltkroes barst?

Doe nooit koud materiaal in een hete smeltkroes (max. ΔT < 400°C).

Koelsnelheid na smelten < 200°C/uur.

Gebruik een speciale kroesklem (vermijd mechanische impact).

Q5: Hoe voorkom je dat de smeltkroes scheurt?

Doe nooit koud materiaal in een hete smeltkroes (max. ΔT < 400°C).

Koelsnelheid na smelten < 200°C/uur.

Gebruik een speciale kroesklem (vermijd mechanische impact).

Q6: Wat is de minimale bestelhoeveelheid (MOQ)?

Standaardmodellen: 1 stuk (monsters beschikbaar).

Aangepaste ontwerpen: 10 stuks (CAD-tekeningen vereist).

Q7: Wat is de doorlooptijd?

⏳Artikelen op voorraad: Wordt binnen 48 uur verzonden.

⏳Aangepaste bestellingen: 15-25dagenvoor de productie en 20 dagen voor de mal.

Q8Hoe kun je vaststellen of een smeltkroes defect is?

Scheuren > 5 mm op de binnenmuur.

Metaalpenetratiediepte > 2 mm.

Vervorming > 3% (meet verandering in buitendiameter).

Q9: Biedt u begeleiding bij het smeltproces?

Verwarmingscurven voor verschillende metalen.

Stroomsnelheidscalculator voor inert gas.

Videohandleidingen voor het verwijderen van slakken.

Casestudy #1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Casestudy #2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Getuigenissen

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque feugiat tellus, en feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat frisdranken placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque feugiat tellus, en feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat frisdranken placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- John Doe