Materiaal:

OnsCilindrische smeltkroesis gemaakt van isostatisch geperst siliciumcarbidegrafiet, een materiaal dat uitzonderlijk hoge temperatuurbestendigheid en uitstekende thermische geleidbaarheid biedt, waardoor het een essentieel gereedschap is voor industriële smelttoepassingen.

- Siliciumcarbide (SiC): Siliciumcarbide staat bekend om zijn extreme hardheid en uitstekende weerstand tegen slijtage en corrosie. Het is bestand tegen chemische reacties bij hoge temperaturen en biedt superieure stabiliteit, zelfs onder thermische belasting, wat het risico op scheuren bij plotselinge temperatuurschommelingen verkleint.

- Natuurlijk grafiet: Natuurlijk grafiet biedt uitzonderlijke thermische geleidbaarheid, wat zorgt voor een snelle en gelijkmatige warmteverdeling in de kroes. In tegenstelling tot traditionele grafietkroezen op basis van klei, gebruikt onze cilindrische kroes natuurlijk grafiet met een hoge zuiverheidsgraad, wat de warmteoverdracht verbetert en het energieverbruik verlaagt.

- Isostatische perstechnologie: De kroes wordt gevormd met behulp van geavanceerd isostatisch persen, wat zorgt voor een uniforme dichtheid zonder interne of externe defecten. Deze technologie verbetert de sterkte en scheurbestendigheid van de kroes, waardoor deze langer meegaat in omgevingen met hoge temperaturen.

Prestatie:

- Superieure thermische geleidbaarheid: De cilindrische smeltkroes is gemaakt van materialen met een hoge thermische geleidbaarheid, wat zorgt voor een snelle en gelijkmatige warmteverdeling. Dit verhoogt de efficiëntie van het smeltproces en verlaagt het energieverbruik. Vergeleken met conventionele smeltkroezen is de thermische geleidbaarheid met 15%-20% verbeterd, wat leidt tot aanzienlijke brandstofbesparingen en snellere productiecycli.

- Uitstekende corrosiebestendigheid: Onze siliciumcarbide-grafietkroezen zijn zeer goed bestand tegen de corrosieve effecten van gesmolten metalen en chemicaliën, waardoor de stabiliteit en levensduur van de kroes bij langdurig gebruik gewaarborgd blijven. Dit maakt ze ideaal voor het smelten van aluminium, koper en diverse metaallegeringen, waardoor onderhoud en vervangingsfrequentie worden verminderd.

- Verlengde levensduur: Dankzij de hoge dichtheid en sterke structuur is de levensduur van onze cilindrische kroes 2 tot 5 keer langer dan die van traditionele kroesjes van kleigrafiet. De superieure weerstand tegen scheuren en slijtage verlengt de levensduur, waardoor de uitvaltijd en vervangingskosten worden verlaagd.

- Hoge oxidatiebestendigheid: Een speciaal ontwikkelde materiaalsamenstelling voorkomt effectief oxidatie van het grafiet, waardoor degradatie bij hoge temperaturen wordt geminimaliseerd en de levensduur van de kroes verder wordt verlengd.

- Superieure mechanische sterkte: Dankzij het isostatisch persproces beschikt de kroes over een uitzonderlijke mechanische sterkte, waardoor hij zijn vorm en duurzaamheid behoudt in omgevingen met hoge temperaturen. Dit maakt hem ideaal voor smeltprocessen die hoge druk en mechanische stabiliteit vereisen.

Productvoordelen:

- Materiële voordelen: Het gebruik van natuurlijk grafiet en siliciumcarbide garandeert een hoge thermische geleidbaarheid en corrosiebestendigheid, wat zorgt voor duurzame prestaties in zware omgevingen met hoge temperaturen.

- Hogedichtheidsstructuur: Isostatische perstechnologie elimineert interne holtes en scheuren, waardoor de duurzaamheid en sterkte van de kroes bij langdurig gebruik aanzienlijk worden verbeterd.

- Hoge temperatuurstabiliteit: Deze kroes is bestand tegen temperaturen tot 1700°C en is ideaal voor verschillende smelt- en gietprocessen met metalen en legeringen.

- Energie-efficiëntie: De superieure warmteoverdrachtseigenschappen zorgen voor een lager brandstofverbruik, terwijl het milieuvriendelijke materiaal vervuiling en afval minimaliseert.

Als u kiest voor onze hoogwaardige cilindrische kroes, verbetert u niet alleen de smeltefficiëntie, maar verlaagt u ook het energieverbruik, verlengt u de levensduur van uw apparatuur en verlaagt u de onderhoudskosten. Dit verbetert uiteindelijk de productie-efficiëntie.

In de moderne metaalbewerkings- en recyclingindustrie is inductieverhitting de voorkeursmethode geworden voor efficiënte en nauwkeurige smeltprocessen. De keuze van de kroes speelt een cruciale rol bij het soepel laten verlopen van deze processen, vooral in inductieovens. We hebbenInductieverhittingskroezenmet behulp van isostatische perstechnologie leveren we ongeëvenaarde prestaties in deze veeleisende toepassingen.

In tegenstelling tot standaard smeltkroezen, die moeite kunnen hebben met de magnetische velden in inductieovens, zijn onze smeltkroezen ontworpen om warmte te genereren door middel van magnetische inductie. Deze innovatie verbetert niet alleen de energie-efficiëntie, maar verlengt ook de levensduur van de smeltkroes, waardoor het de ideale keuze is voor industrieën zoals aluminiumrecycling en metaalgieten.

De magnetische eigenschappen van deze smeltkroezen zijn met name belangrijk voor gebruikers van inductieovens. De mogelijkheid om warmte via inductie te geleiden kan de algehele efficiëntie van het proces aanzienlijk verhogen. Dit bespaart niet alleen tijd, maar verlaagt ook de energiekosten, waardoor het een kosteneffectieve oplossing is voor bedrijven.

Toepassingen van inductieverhittingskroezen

- Aluminiumrecyclingindustrie:

- In de gerecyclede aluminiumindustrie is corrosiebestendigheid cruciaal vanwege de zware omstandigheden die bij dit proces horen. Onze smeltkroezen zijn speciaal ontworpen voor deze omgevingen en bieden een levensduur die de levensduur van Europese smeltkroezen met meer dan 20% overtreft.

- De hoge thermische geleidbaarheid zorgt voor snellere smelttijden, wat de productiviteit verhoogt en het energieverbruik verlaagt.

- Inductieovens:

- Traditionele smeltkroezen missen vaak magnetische eigenschappen, wat kan leiden tot inefficiëntie bij gebruik in inductieovens. Onze smeltkroezen voor inductieverwarming zijn ontworpen met magnetische verwarmingsmogelijkheden, wat betekent dat de smeltkroes zelf warmte genereert, wat de algehele procesefficiëntie verbetert en de energiekosten verder verlaagt.

- Met een levensduur van meer dan een jaar gaan deze smeltkroezen aanzienlijk langer mee dan hun soortgenoten, waardoor de uitvaltijd en vervangingskosten worden verlaagd.

- Andere metaalsmelttoepassingen:

- Of het nu gaat om koper-, zink- of zilversmeltprocessen, onze smeltkroezen leveren betrouwbare prestaties en zorgen voor consistente resultaten in diverse industrieën.

Onderhouds- en gebruikstips voor inductieverhittingskroezen

Om de levensduur en efficiëntie van uw inductieverhittingskroes te maximaliseren, is het belangrijk dat u de juiste gebruiks- en onderhoudspraktijken volgt:

- Voorverwarmen: Verwarm de kroes geleidelijk tot de gewenste temperatuur om een thermische schok te voorkomen.

- Reinigen: Reinig de smeltkroes regelmatig om resten te verwijderen die de prestaties kunnen beïnvloeden en de levensduur kunnen verkorten.

- Bewaren: Bewaar de kroezen op een droge, koele plaats om blootstelling aan vocht of corrosieve elementen te voorkomen, die het materiaal na verloop van tijd kunnen aantasten.

Met deze werkwijzen kunt u ervoor zorgen dat uw smeltkroes langer optimaal presteert, waardoor u minder vaak iets hoeft te vervangen of onderhouden.

Productpromotie

We zijn er trots op dat we inductieverhittingskroezen aanbieden die ontworpen zijn voor maximale duurzaamheid en prestaties. Onze kroezen zijn voorzien van isostatische perstechnologie, die uniformiteit en sterkte garandeert en daardoor beter bestand is tegen thermische schokken en mechanische belasting. Dankzij de mogelijkheid om warmte op te wekken via magnetische inductie, zijn onze kroezen specifiek afgestemd op inductieovens, waar precisie en energie-efficiëntie van het grootste belang zijn.

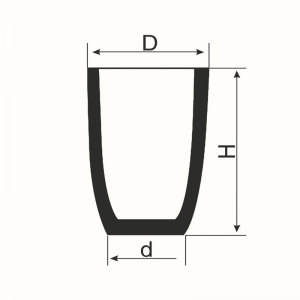

Aanpassingsmogelijkheden: We begrijpen dat elke branche unieke eisen heeft. Daarom bieden we volledig aanpasbare crucibles, afgestemd op uw specifieke operationele behoeften. Of u nu een andere vorm, maat of samenstelling nodig heeft, ons team staat klaar om samen met u de perfecte oplossing te creëren.

Technische ondersteuning: Ons toegewijde team biedt volledige technische ondersteuning om u te helpen het maximale uit uw smeltkroezen te halen. Van de eerste installatie tot doorlopend onderhoudsadvies, wij zorgen ervoor dat uw processen soepel en efficiënt verlopen.

Oproep tot actie

Als u de efficiëntie van uw inductieverwarmingsprocessen wilt verbeteren, zijn onze inductieverwarmingskroezen de perfecte oplossing. Dankzij de isostatische perstechnologie, superieure magnetische verwarmingseigenschappen en een langere levensduur bieden deze kroezen de betrouwbaarheid en prestaties die uw bedrijf nodig heeft om voorop te blijven lopen in een concurrerende markt.

Neem vandaag nog contact met ons op voor meer informatie over onze op maat gemaakte smeltkroesoplossingen en hoe deze uw productieprocessen kunnen verbeteren.